Metoda zmniejszania utraty żelaza w projektowaniu inżynierii

Najbardziej fundamentalnym sposobem jest znanie przyczyny zużycia dużego żelaza, niezależnie od tego, czy gęstość magnetyczna jest wysoka, czy częstotliwość jest duża, czy też lokalne nasycenie jest zbyt poważne i tak dalej. Oczywiście, zgodnie z normalnym sposobem, z jednej strony konieczne jest przybliżenie rzeczywistości w jak największym stopniu od strony symulacji, a z drugiej strony technologia koordynacji procesu zmniejsza dodatkowe zużycie żelaza. Według najczęstszego sposobu jest zwiększenie stosowania dobrego krzemowego arkusza stali, dla różnych scenariuszy aplikacji mają lepszą klasyfikację produktu.

1. Optymalizowany obwód magnetyczny

Optymalizacja obwodu magnetycznego, specjalnie optymalizacja właściwości sinusoidalnych pola magnetycznego. Jest to bardzo ważne, nie tylko dla silników indukcyjnych o stałej częstotliwości. Kluczowe jest silnik silnika indukcji o zmiennej częstotliwości. Kiedyś zrobiłem dwa silniki o różnych wynikach w celu zmniejszenia kosztów w branży maszyn tekstylnych, oczywiście najważniejsze jest to, że nie ma nachylonego bieguna, co powoduje sinusoidalną niespójność pola magnetycznego szczeliny powietrznej. Ponieważ praca jest w dużych prędkości, zużycie żelaza stanowi stosunkowo duży, więc utrata dwóch silników jest bardzo duża, a na koniec, po niektórych kolumnach obliczeń wstecznych, ponieważ zużycie żelaza silnika pod algorytmem kontrolnym wynosi ponad 2 razy. Przypomina również, że gdy wykonujesz silnik regulacyjny prędkości konwersji częstotliwości, musisz łączyć algorytm sterowania, aby to zrobić.

2. Dokonaj gęstości magnetycznej

Najbardziej fundamentalnym sposobem jest znanie przyczyny zużycia dużego żelaza, niezależnie od tego, czy gęstość magnetyczna jest wysoka, czy częstotliwość jest duża, czy też lokalne nasycenie jest zbyt poważne i tak dalej. Oczywiście, zgodnie z normalnym sposobem, z jednej strony konieczne jest przybliżenie rzeczywistości w jak największym stopniu od strony symulacji, a z drugiej strony technologia koordynacji procesu zmniejsza dodatkowe zużycie żelaza. Według najczęstszego sposobu jest zwiększenie stosowania dobrego krzemowego arkusza stali, dla różnych scenariuszy aplikacji mają lepszą klasyfikację produktu.

3. Optymalizowany obwód magnetyczny

Optymalizacja obwodu magnetycznego, specjalnie optymalizacja właściwości sinusoidalnych pola magnetycznego. Jest to bardzo ważne, nie tylko dla silników indukcyjnych o stałej częstotliwości. Kluczowe jest silnik silnika indukcji o zmiennej częstotliwości. Kiedyś zrobiłem dwa silniki o różnych wynikach w celu zmniejszenia kosztów w branży maszyn tekstylnych, oczywiście najważniejsze jest to, że nie ma nachylonego bieguna, co powoduje sinusoidalną niespójność pola magnetycznego szczeliny powietrznej. Ponieważ praca jest w dużych prędkości, zużycie żelaza stanowi stosunkowo duży, więc utrata dwóch silników jest bardzo duża, a na koniec, po niektórych kolumnach obliczeń wstecznych, ponieważ zużycie żelaza silnika pod algorytmem kontrolnym wynosi ponad 2 razy. Przypomina również, że gdy wykonujesz silnik regulacyjny prędkości konwersji częstotliwości, musisz łączyć algorytm sterowania, aby to zrobić.

4. Dokonaj gęstości magnetycznej

Zwiększ długość rdzenia żelaza lub zwiększyć powierzchnię przewodności magnetycznej obwodu magnetycznego w celu zmniejszenia gęstości strumienia magnetycznego, ale ilość żelaza stosowana przez silnik odpowiednio wzrośnie;

5. Udostępnij grubość chipu żelaza, aby zmniejszyć utratę indukowanego prądu

Jeśli zamiast na gorąco z krzemowym blachy krzemowej zastosowano blachy stalowe silikonowe, grubość krzemowego arkusza stali można zmniejszyć, ale cienki żelazny arkusz rdzenia zwiększy liczbę żelaznych wiórów i koszt produkcji silnika.

6. W celu zmniejszenia utraty histerezy stosuje się arkusz stali krzemowej o dobrej przepuszczalności magnetycznej

7. Wysoka powłoka izolacyjna chipów żelaza

8. Technologia leczenia i produkcji heat

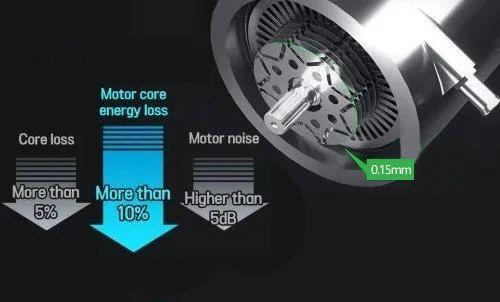

9. Naprężenie szczątkowe po obróbce żelaza poważnie wpłynie na utratę silnika, a kierunek cięcia i naprężenie ścinające uderzanie mają duży wpływ na utratę żelaznego rdzenia podczas obróbki blachy stalowej silikonowej. Przecięcie wzdłuż kierunku walcowania blachy stalowej silikonowej i obróbka cieplna krzemowego arkusza uderzenia stali może zmniejszyć stratę o 10% do 20%.

Czas po: 27-2023